-

×

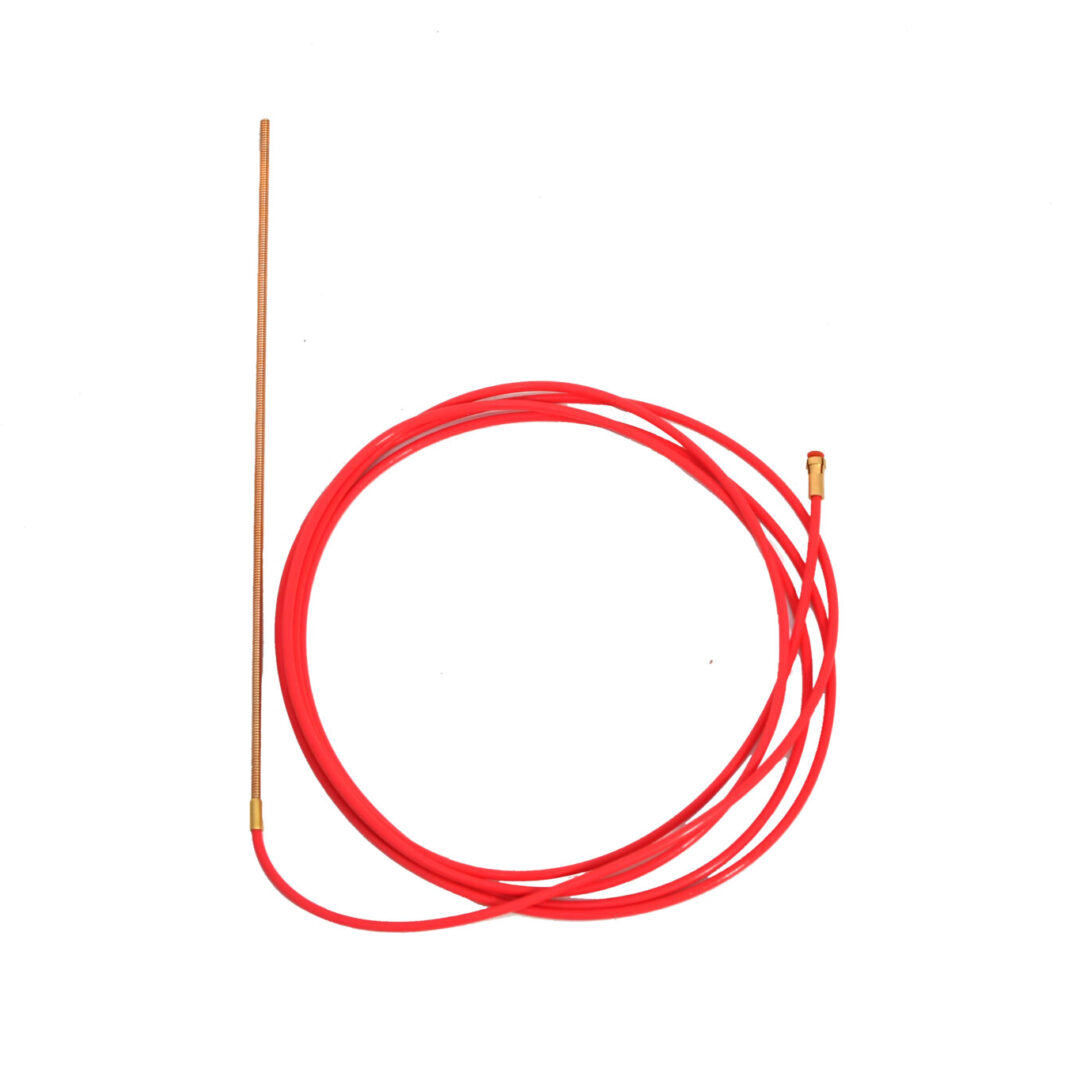

Bužir za Aluminijsku žicu (teflon) 4.2m

1 × 25.00 €

Bužir za Aluminijsku žicu (teflon) 4.2m

1 × 25.00 €

Ukupno: 25.00 €

E308L naspram E309L elektrode su elektrode od nehrđajućeg čelika prema AWS A5.4. 309L se obično koristi za različite primjene zavarivanja, dok se 308L češće koristi za zavarivanje austenitnog nehrđajućeg čelika kao što je 302, 304L, 308 i CF-8 razreda.

Elektrode E308L naspram E309L nude različite prednosti ovisno o primjeni. Na primjer, 309L pruža bolju otpornost na koroziju i višu granicu radne temperature od 308L, što je čini idealnim za različite primjene zavarivanja.

Međutim, elektroda 308L nudi vrhunsku zavarljivost i niži sadržaj ugljika, što ga čini boljim izborom za zavarivanje materijala od austenitnog nehrđajućeg čelika.

Glavna razlika između E308L i E309L s obzirom na kemijski sastav je veća količina kroma i nikla prisutna u E309L elektrodi u usporedbi s E308L elektrodom.

Kemijski sastav E308L i E309L dan je u tablici ispod (Referenca: AWS A5.4).E308L nasuprot E309L Kemijski sastavi

| % ugljika | 0,04 Maks. | 0,04 Maks. |

| Krom % | 18- 21 (prikaz, znanstveni). | 22- 25 (prikaz, stručni). |

| % nikla | 9- 11 (prikaz, znanstveni). | 12- 14 (prikaz, znanstveni). |

| Molibden % | 0,75 Maks. | 0,75 Maks. |

| % mangana | 0,5 -2,5 | 0,5 -2,5 |

| % silicija | 1,00 maks. | 1,00 maks. |

| % sumpora | 0,03 Maks. | 0,03 Maks. |

| Fosfor % | 0,04 Maks. | 0,04 Maks. |

| % bakra | 0,75 Maks. | 0,75 Maks. |

Kada usporedimo E308L s E309L na ljestvici mehaničke čvrstoće, E309L je pobjednik. E309L ima veću vlačnu čvrstoću od 80 Ksi u usporedbi s E308Lof 75 Ksi.

Granica tečenja i svojstva žilavosti E308L ili E309L nisu navedeni u AWS A 5.4 budući da mogu varirati ovisno o uvjetima unosa topline pri zavarivanju. U nastavku se uspoređuju mehanička svojstva E308L i E309L.E308L nasuprot E309L Mehanička svojstva

| Vlačna čvrstoća | 5171 Bar (520 MPa) | 5515 Bar (550 MPa) |

| Čvrstoća popuštanja | Nije specificirano od 3723 Bara – 4205 Bara | Nije specificirano od 4481 Bara – 4688 Bara |

| Elongacija | 30% minimalno | 30% minimalno |

| Žilavost | Nije specificirano | Nije specificirano |

| ferit % | 10- 18 FN | 8 -9 FN |

E308L je svestrana elektroda za zavarivanje od austenitnog nehrđajućeg čelika koja se koristi za zavarivanje nehrđajućeg čelika 302, 304L i 308. E308L se također koristi za zavarivanje ASTM A743 & 744 razreda CF-8 zavarivanje lijevanog nehrđajućeg čelika.

E308L je elektroda za zavarivanje s niskim udjelom ugljika koja ima gladak luk za zavarivanje i otporna je na intergranularna koroziju za zavare izložene radu na povišenim temperaturama.

S druge strane, E309L je elektroda za zavarivanje dizajnirana za različite primjene zavarivanja.

E309L se koristi za zavarivanje nehrđajućeg čelika na meki čelik, ugljični čelik i niskolegirani čelik. E309L se također koristi za popravak zavarivanja na nehrđajućem čeliku 410 kako bi se izbjegao tretman zagrijavanja poslije zavarivanja (engleski naziv PWHT). E309L ima veću otpornost na intergranularnu koroziju zbog niskog sadržaja ugljika.

Povezano čitanje: Kako zavariti nehrđajući čelik na meki čelik – Potpuni vodič

Primjeri primjene E309L su zavarivanje nehrđajućeg čelika 304 na meki čelik ili ugljični čelik, sloj barijere za zavarivanje za prekrivanje zavara na ugljičnom čeliku.

Općenito radno ograničenje temperature za zavarivanje elektrode 309L je 700°F (370°C). (Referenca: AWS American Welding Society A2.4).

Dodatni metali se koriste u zavarivanju kako bi pridonijeli dodavanju metala, legirajućih elemenata i cjelovitosti konačnog zavara. Kada govorimo o zavarivanju nehrđajućeg čelika, postoje tri glavne vrste elektrodi za zavarivanje tj. dodatnog metala:

308L je najpopularnija vrsta dodatnog metala. Svestran je i može se koristiti za razne primjene. Koristi se za zavarivanje nehrđajućeg čelika 302, 304L i 308. E308L se također koristi za zavarivanje ASTM A743 & 744 razreda CF-8 zavarivanje lijevanog nehrđajućeg čelika.

309L elektroda za zavarivanje dodatnim metalom je čelik s niskim udjelom ugljika koji se široko koristi u primjenama zavarivanja. Elektroda za zavarivanje 309L je austenitni nehrđajući čelik koji se često koristi za zavarivanje različitih metala (npr. zavarivanje nehrđajućeg na ugljični čelik).

Ova elektroda pruža dobru zavarljivost i ima izvrsnu otpornost na koroziju. Također je otporna na rupičastu i pukotinsku koroziju.

316L je niskougljični austenitni krom-nikal nehrđajući čelik s dodatkom molibdena. Dodavanje molibdena povećava otpornost na koroziju nehrđajućeg čelika 316L u odnosu na nehrđajući čelik 304L i daje mu viši stupanj otpornosti na rupičastu i pukotinsku koroziju.

316L se koristi kao dodatni metal za zavarivanje austenitnih nehrđajućih čelika razreda 316L, uključujući 304 i 304L.

Osim toga, 316L se može koristiti za oblaganje ili prekrivanje ugljičnih ili niskolegiranih čelika kako bi se pružila otpornost na koroziju bez potrebe za toplinskom obradom nakon zavarivanja.

E308L je eketroda za zavarivanje prema specifikaciji AWS (American Welding Society) A5.4. E308L je dostupan u tri upotrebljive karakteristike:

E308L je austenitna elektroda za zavarivanje od nehrđajućeg čelika koja se koristi za zavarivanje osnovnih metala sličnog sastava, uključujući nehrđajuće čelike 302, 304L i 308.

E308L je prikladan za primjenu u situacijama gdje je otpornost na koroziju primarna briga. Elektroda proizvodi varove koji su jaki i otporni na koroziju.

E308L se često koristi kao dodatni metal za TIG zavarivanje ili MIG zavarivanje (ekvivalentna žica za punjenje kao ER308L) nehrđajućih čelika 304 i 308.

E309L je krom-nikal-mangan elektroda za zavarivanje koja se koristi za zavarivanje različitih metala. Specifikacija AWS A5.4 pokriva sastav i klasifikaciju ove elektroda za zavarivanje.

E309L je elektroda koja je po sastavu austenitni krom-nikal-mangan nehrđajući čelik koji se često koristi za zavarivanje različitih metala. Ovaj nehrđajući čelik ima visoku razinu kroma i nikla, što mu daje dobru otpornost na koroziju.

Ova elektoda za zavarivanje može se koristiti za zavarivanje feritnih čelika na austenitne čelike, kao i različite metale poput ugljičnog čelika na nehrđajući čelik, a također se može koristiti za oblaganje.

Broj 309 dodijeljen je elektrodi od nehrđajućeg čelika koja se može koristiti za zavarivanje mekog čelika, niskolegiranog čelika visoke čvrstoće i nehrđajućeg čelika.

Glavni razlog zašto bi zavarivači koristili elektrodu 309 je taj što je otporna na koroziju i pruža dobru zavarljivost za različita zavarivanja.

Međutim, ne preporučuje se zavarivanje dva komada nehrđajućeg čelika zajedno s ovom elektrodom.

Drugi glavni razlog za to je taj što će metal zavara imati manju otpornost na koroziju (zbog većeg sadržaja ferita) od osnovnog metala.

To znači da će područje zavara s vremenom biti osjetljivije na hrđu i koroziju. Osim toga, metal za zavarivanje može također imati nešto drugačiju boju od osnovnog metala, što može biti nepoželjno u nekim primjenama.

Postoji mnogo različitih vrsta nehrđajućeg čelika, a svaka ima svoje prednosti. Dva najpopularnija razreda su 309L i 316L. Evo pogleda na ključne razlike između njih:

309L je idealan za različite primjene zavarivanja. to znači da se može koristiti za zavarivanje dva materijala koji nisu isti. Na primjer, možete koristiti 309L za zavarivanje nehrđajućeg čelika na ugljični čelik.

To je zato što 309L ima visoku razinu kroma i nikla, što daje dobra svojstva otpornosti na koroziju nakon razrjeđivanja zavara od ugljičnog čelika.

Može se koristiti za zavarivanje austenitnog nehrđajućeg čelika na feritni nehrđajući čelik, kao i za različite metale poput ugljičnog čelika.E316L nasuprot E309L Kemijski sastavi

| % ugljika | 0,04 Maks. | 0,04 Maks. |

| Krom % | 17- 20 (prikaz, stručni). | 22- 25 (prikaz, stručni). |

| % nikla | 11- 14 (prikaz, stručni). | 12- 14 (prikaz, znanstveni). |

| Molibden % | 2,0- 3,0 | 0,75 Maks. |

| % mangana | 0,5 -2,5 | 0,5 -2,5 |

| % silicija | 1,00 maks. | 1,00 maks. |

| % sumpora | 0,03 Maks. | 0,03 Maks. |

| Fosfor % | 0,04 Maks. | 0,04 Maks. |

| % bakra | 0,75 Maks. | 0,75 Maks. |

316L je, s druge strane, savršen za zavarivanje nehrđajućeg čelika 316L. Ova je vrsta vrlo otporna na koroziju i može izdržati više temperature od ostalih vrsta nehrđajućeg čelika.

Glavna razlika između 309 i 309L je njihov sadržaj ugljika. 309L (0,04 max) ima niži sadržaj ugljika od 309 (do 0,15%), što mu daje bolju zavarljivost i otpornost na intergranularnu koroziju. Ali to smanjuje snagu 309L u usporedbi s 309.Kemijski sastav E309 nasuprot E309L

| % ugljika | 0,15 Maks. | 0,04 Maks. |

| Krom % | 22- 25 (prikaz, stručni). | 22- 25 (prikaz, stručni). |

| % nikla | 12- 14 (prikaz, znanstveni). | 12- 14 (prikaz, znanstveni). |

| Molibden % | 0,75 Maks. | 0,75 Maks. |

| % mangana | 0,5 -2,5 | 0,5 -2,5 |

| % silicija | 1,00 maks. | 1,00 maks. |

| % sumpora | 0,03 Maks. | 0,03 Maks. |

| Fosfor % | 0,04 Maks. | 0,04 Maks. |

| % bakra | 0,75 Maks. | 0,75 Maks. |

Glavna razlika između 309 i 309H elektroda je u tome što 309H obično ima veći sadržaj ugljika, što mu daje bolju otpornost na rastezanje. Osim toga, 309H ima bolju otpornost na koroziju i višu temperaturnu toleranciju. Kemijski sastav E309 nasuprot E309L

| % ugljika | 0,15 Maks. | 0,04- 0,15 |

| Krom % | 22- 25 (prikaz, stručni). | 22- 25 (prikaz, stručni). |

| % nikla | 12- 14 (prikaz, znanstveni). | 12- 14 (prikaz, znanstveni). |

| Molibden % | 0,75 Maks. | 0,75 Maks. |

| % mangana | 0,5 -2,5 | 0,5 -2,5 |

| % silicija | 1,00 maks. | 1,00 maks. |

| % sumpora | 0,03 Maks. | 0,03 Maks. |

| Fosfor % | 0,04 Maks. | 0,04 Maks. |

| % bakra | 0,75 Maks. | 0,75 Maks. |

I 309 i 309H mogu se koristiti u visokotemperaturnim aplikacijama kao što su peći i kotlovi. Međutim, zbog svoje povećane otpornosti na puzanje, 309H je bolji izbor za dugotrajnu upotrebu na visokim temperaturama.

Osim toga, zbog svoje povećane otpornosti na koroziju, 309H se također često koristi u postrojenjima za kemijsku preradu i drugim teškim okruženjima.

Prilikom odabira dodatnog metala od nehrđajućeg čelika, odluka se često svodi na 309L ili 309LMo. Obje elektrode su legure vrlo slične, ali postoje neke važne razlike koje treba uzeti u obzir. Kemijski sastav E30LMo nasuprot E309L

| % ugljika | 0,04 Maks. | 0,04 Maks. |

| Krom % | 22- 25 (prikaz, stručni). | 22- 25 (prikaz, stručni). |

| % nikla | 12- 14 (prikaz, znanstveni). | 12- 14 (prikaz, znanstveni). |

| Molibden % | 2,0- 3,0 | 0,75 Maks. |

| % mangana | 0,5 -2,5 | 0,5 -2,5 |

| % silicija | 1,00 maks. | 1,00 maks. |

| % sumpora | 0,03 Maks. | 0,03 Maks. |

| Fosfor % | 0,04 Maks. | 0,04 Maks. |

| % bakra | 0,75 Maks. | 0,75 Maks. |

309L elektroda je najčešće korištena kao dodatni metal od nehrđajućeg čelika za opće namjene. Ima dobru zavarljivost i može se koristiti u svim postupcima zavarivanja. Međutim, nije otporan na rupičastu koroziju.

Open this in UX Builder to add and edit content

Obavijesti

Varstroj velika akcija

MIG/MAG FCAW (Co2)

Co2 aparat VARSTROJ 2005D Profimig MIG TIG MMA 200

600.00 €Izvorna cijena bila je: 600.00 €.410.00 €Trenutna cijena je: 410.00 €. bez PDV-a 328.00 €Aparati za zavarivanje Aluminija

Varstroj VARTIG 205 AC/DC

1,238.00 €Izvorna cijena bila je: 1,238.00 €.1,099.00 €Trenutna cijena je: 1,099.00 €. bez PDV-a 879.20 €Aparati za zavarivanje Čelika

VARSTROJ VARMIG 231-i LCD

1,400.00 €Izvorna cijena bila je: 1,400.00 €.1,220.00 €Trenutna cijena je: 1,220.00 €. bez PDV-a 976.00 €Aparati za zavarivanje Čelika

VARSTROJ VARMIG 271-i LCD

1,800.00 €Izvorna cijena bila je: 1,800.00 €.1,600.00 €Trenutna cijena je: 1,600.00 €. bez PDV-a 1,280.00 €Ukoliko vam se sviđa podjelite ovaj članak!

Boca Co2 – 10L – 150bar (standard)- PREDNARUDŽBA

Dupli Pulsni Co2 aparat za varenje MIG TIG MMA 200A

Co2 aparat za varenje AKCIJA MIG/MMA 200 5kg

Aparat za zavarivanje Pulsni TIG AC DC MMA 200A

Proinstal PRO MIG MMA 200 SET 3

VARSTROJ VARMIG 1605D MINI

Kolica za aparat za zavarivanje XV

Prijenosni CNC uređaj – za plazma ili rezanje plamenom

Proinstal PRO MIG MMA 200 SET 2

Plazma rezač CNC/Ručni CUT 120A

Proinstal SET PRO MIG 4 AKCIJA

Automatska maska PRO JOKER

Reducir ventil (regulator), manometar za bocu Acetilen

iWELD GORILLA POCKETMIG 205 SILVERBACK

Set potrošnih materijala W8

Proinstal SET PRO MIG PULS 1 AKCIJA

Proinstal SET PRO MIG 270 2 AKCIJA

Varstroj VARIN 2005 LCD CEL GEN

Proinstal NBM 315 SET 2

Boca Co2 + Argon – 8L

Proinstal SET 2 MIG 500

Proinstal SET CROMIG 3

Boca Co2 + Argon – 10L – 200bar (standard) PUNA – DOSTUPNO ODMAH

Proinstal SET PRO MIG 270 1 AKCIJA

Proinstal SET PRO MAG PULS 4

Set potrošnih materijala A30

Proinstal SET PRO VARSTROJ 2005D Profimig 3 AKCIJA

Rašpa turpija blanja za autolimariju

Automatska maska PRO CARBON

Žica za varenje SG3 Co2 1.0mm željezo 5kg

Proinstal SET PRO MIG PULS 4 AKCIJA

Magnetna Bušilica Proinstal PT-N4000

Proinstal SET PULS 1 AKCIJA

Proinstal VARSTROJ 2005D LCD SET 2

Metalni ormar

LINCOLN BESTER MIG 200 S Multiprocess

Set potrošnih materijala P10

Set Gloor lagani rukohvat

Proinstal SET PRO MIG PULS 2 AKCIJA

Set potrošnih materijala P20

Trenutno se čita:

Vodiči za zavarivanje

Objašnjenje zone utjecaja topline ili ZUT kod zavarivanja

Vodiči za zavarivanje

Nedostatak fuzije u zavarivanju-uzroci-lijekovi

Vodiči za zavarivanje

Što je elektrolučno zavarivanje?

Vodiči za zavarivanje

Kako zavarivati pocinčani lim

Vodiči za zavarivanje

Kako 75-25 zaštitni plin za zavarivanje utječe na kvalitetu zavara?

Vodiči za zavarivanje

Zavarivanje – Uzroci i lijekovi: savjeti koje morate znati

Vodiči za zavarivanje

Zavarivanje različitih vrsta metala: zašto je to važno?

Vodiči za zavarivanje

Bakar ili mjed ili bronca